(*) Plateforme Technologique de l’Hérault (34)

La déformation incrémentale est un procédé situé dans le domaine du prototypage rapide. Encore peu connu, elle permet de réaliser des formes dans une tôle métallique à partir d’un doigt (outil de forme hémisphérique généralement en carbure). Bien que le principe en soit assez éloigné, on peut lui trouver un parallèle avec l’emboutissage. Cela fait bientôt cinquante ans que l’idée d’obtenir des formes par déformation à partir d’un point se déplaçant sur une tôle est née des laboratoires de General Electric (SPIF : single-point incrémental forming). Les moyens actuels de pilotage des machines ainsi que les solutions de conceptions et simulations numériques apportent un regain d’intérêt à ce procédé.

La PFT34 Méc@innov a réalisé en 2012 un investissement dans une cellule de déformage incrémental financée par l’état et la région Languedoc Roussillon. Cette cellule est installée dans le pôle industriel du lycée Jean Moulin de BEZIERS.

Elle est constituée d’un robot KUKA KR500 MT et d’une table de bridage de tôles. L’étude et la mise au point de tout cet ensemble a été confiée à un centre d’étude de la fondation TECNALIA basé à SAN SEBASTIAN (Espagne).

Exemples de réalisations :

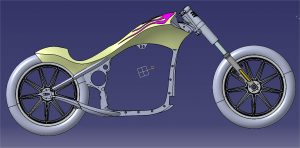

- Instrument de musique : HANG DRUM

- Carrosserie complète d’une moto d’exposition

Quelques généralités sur le procédé :

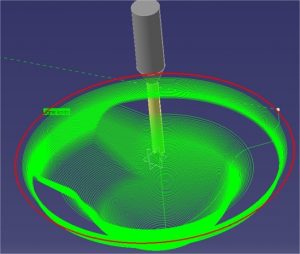

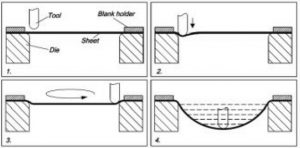

Les étapes du formage incrémental

Les étapes du formage incrémental

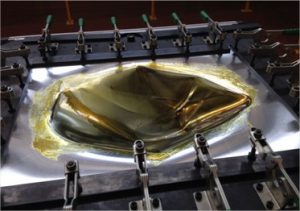

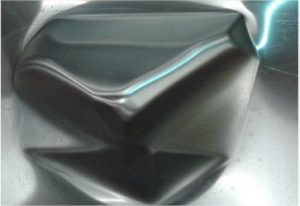

Il s’agit de déformer localement une tôle à partir d’un outil en carbure à bout hémisphérique. La forme finale de la tôle est obtenue par déformations successives et par couches imposées par la trajectoire de l’outil. Jusqu’à présent, la plupart de nos réalisations ont été obtenues à partir de tôle d’aluminium de type 1050A (Aluminium >99%) choisi pour son aptitude au repoussage : ductilité dont l’allongement à la rupture est supérieur à 30%. Dans le cas des instruments de musique : Hang Drum, et pour des raisons de sonorité, une tôle d’acier à faible pourcentage de carbone de type C22 (A%=25%) a été retenue. En association avec l’Ecole des Mines d’Albi, des essais sur des tôles en titane ont aussi été réalisés. L’intérêt d’un tel procédé est l’obtention rapide d’une tôle formée qui se rapproche des formes souhaitées au plus près du modèle 3D, sans faire appel à la réalisation longue et coûteuse d’outillages tels que matrices et poinçons. A ce jour, la déformation incrémentale est un procédé qui n’est pas encore arrivé à maturité et c’est ainsi que plusieurs laboratoires de recherche de par le monde orientent leur travaux sur la simulation pour anticiper le comportement du matériau et contrôler le phénomène de retour élastique.

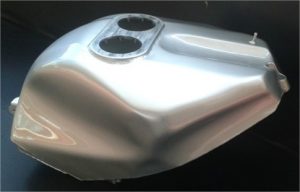

Un exemple de réalisation :

Réservoir de moto 24 litres destiné au championnat du monde d’endurance.

Dans le monde de la compétition moto, et plus particulièrement en championnat du monde d’endurance et super bike, la règlementation permet d’augmenter la capacité des réservoirs des 18 litres d’origine à 24 litres, tout en gardant, dans la mesure du possible l’aspect extérieur de la moto d’origine pour une meilleure identification des modèles issus de la série.

Pour de nombreuses équipes, l’obtention d’un réservoir adapté à un cahier des charges spécifique à la machine est souvent coûteuse et compliquée, et cela est d’autant plus vrai pour les équipes privées. Pour celles-ci, il doit pouvoir se monter en lieu et place de celui d’origine sans aucune modification. En revanche, pour les équipes officielles, le réservoir doit répondre à des spécificités techniques plus précises liées à l’ergonomie de pilotage, la répartition des charges, le temps de remplissage lors des ravitaillements et la facilité de remplacement en cas de chute. Jusqu’à présent, plusieurs mois étaient nécessaires pour l’obtention d’un réservoir spécifique qui la plupart du temps était conçu et réalisé au Japon.

La première conception-réalisation, à la demande de la société 2FGB créée par deux anciens pilotes d’endurance, s’est portée sur le modèle pour la Yamaha R1 – 2015 (voir ci-après) pour les équipes privées. Les premières réalisations ont apporté satisfaction aux équipes concernées tant par leur qualité que par la réactivité du processus : de la conception à la fabrication.

C’est ainsi que très rapidement, les équipes officielles se sont intéressées à ce travail. Pour la saison 2017, nous sommes en train de concevoir et réaliser les réservoirs pour les deux équipes officielles des deux marques prestigieuses que sont Yamaha et Kawasaki.

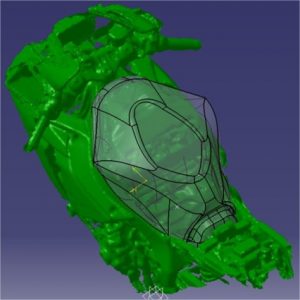

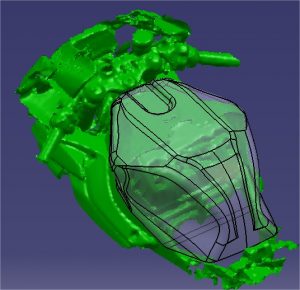

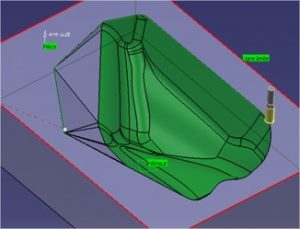

La première étape consiste à concevoir et valider un modèle à partir du scan du châssis sur lequel doit reposer le réservoir. Le modèle définitif est validé après calcul et vérification des volumes, des encombrements et du design qui bien sûr doit rappeler le réservoir 18 litres d’origine de la marque.

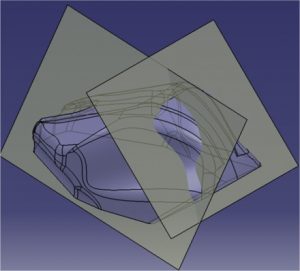

Il faut ensuite déterminer des plans de découpes en minimisant les flancs tout en garantissant la faisabilité de la déformation.

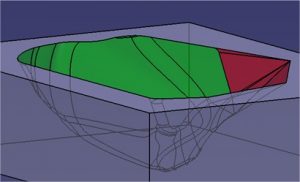

Pour ce réservoir, cinq flancs sont nécessaires : gauche et droit, dessus, bout et entre-jambes. Par la suite, un travail de raccordement des formes au plan de découpe doit être réalisé. Vient ensuite la phase de FAO (Fabrication assistée par ordinateur) pour la génération des trajectoires outils. A titre d’exemple, les flancs les plus importants en taille (environ 650mm par 450mm) nécessitent presque 5 heures de déformation. La vitesse de déplacement appliquée est de 2500mm par minute et le pas de descente vertical (axe Z) est de 0.3mm. Ces valeurs sont issues de compromis empiriques qui permettent un résultat satisfaisant tant en terme de temps de formage que de qualité d’état de surface obtenue. Pendant le formage, une graisse spéciale est déposée sur la tôle pour lubrifier le contact entre l’outil et la matière. Après un important travail de découpe et de soudage, on obtient le résultat final qui sera ensuite livré et testé en situation sur la moto. Une fois validé, le modèle est dupliqué pour participer au championnat du monde d’endurance comprenant notamment les 24H du Mans et Bol d’Or.

Bonjour

Je suis une artiste et je cherche a faire des pieces en taule d’aluminium ( increment robotique de deformation ), d’après un fichier 3d, est ce que vous proposez ce service ?

Julie

Bonjour Julie

le mieux est de prendre contact avec la PFT34.

GILLES SORBIER

ANIMATEUR-Conseiller technologique PFT34

Tel 04 67 35 21 10 ou au 06 75 49 59 18

pft.beziers@orange.fr

Vous verrez avec lui ce qui est réalisable.

Cordialement

Jacques Godard